Máy đóng chipset DH-5860 chuyên nghiệp cho thợ sửa chữa

40,000,000₫

Kinh doanh 1: 0333.595.662

Kinh doanh 2: 0372.770.860

(Giờ làm việc: Buổi sáng: 7:30-12:00, Buổi chiều: 13:30-18:00 từ Thứ 2 đến thứ 7 )

Chú ý: Chỉ gửi đơn hàng tối thiểu 50.000 vnđ và chưa bao gồm phí vận chuyển.

Từ ngày 01/01/2026 giá sản phẩm sẽ tăng lên 8% so với giá đang hiển thị, giá vẫn đang được điều chỉnh, mong quý khách hàng thông cảm và ủng hộ cửa hàng.

Chipset là trung tâm đầu não quản lý mọi hoạt động của laptop,trong quá trình hoạt động nhiệt độ sinh ra quá lớn có thể ảnh hưởng trực tiếp lên chipset dẫn đến hở chân chì, thậm chí chết chipset.

Hiện nay các trung tâm bảo hành – sửa chữa máy tính đã đầu tư các loại máy hàn chipset hay còn gọi là máy BGA để dùng cho việc sửa chữa và thay thế chipset, chip VGA với khả năng thành công cao và không quá khó khăn.

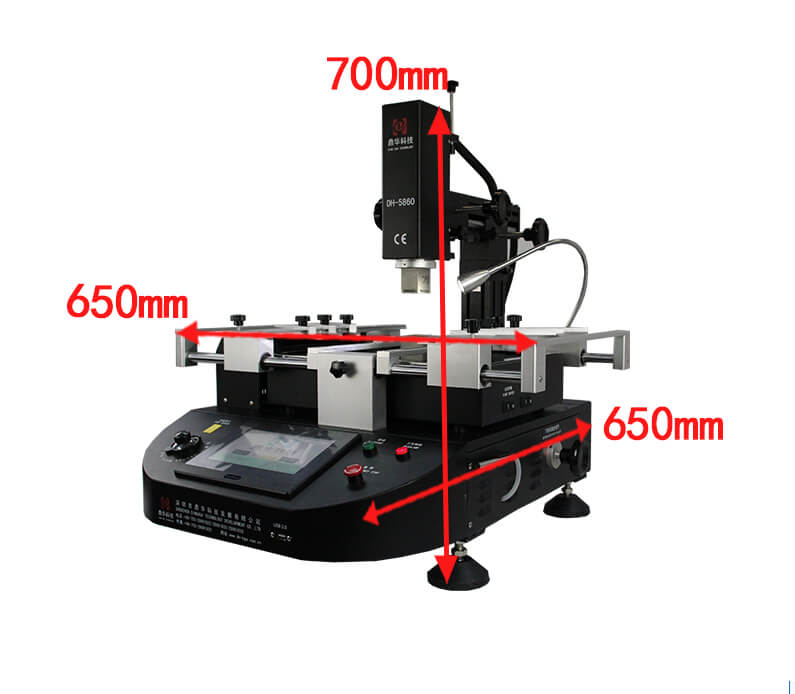

Thông số kỹ thuật máy đóng chipset DH-5860

Tổng công suất: 5200w

Công suất từng vùng: vùng nhiệt độ trên: 1200w, vùng nhiệt độ dưới: 1200w, mâm nhiệt: 2700w

Điện áp: 220v

Kiểm soát nhiệt độ: Loại cặp nhiệt điện kiểm soát vòng kín

Kích thước: 650x650x700mm

Độ kiểm soát nhiệt độ chính xác: +-1°C

Độ chính xác căn chỉnh: +-0.01mm

Kích thước PCB: tối đa: 500x400m, tối thiểu: 22x22mm

Kích thước chip: 2×2 đến 80x80mm

Trọng lượng: 55kg

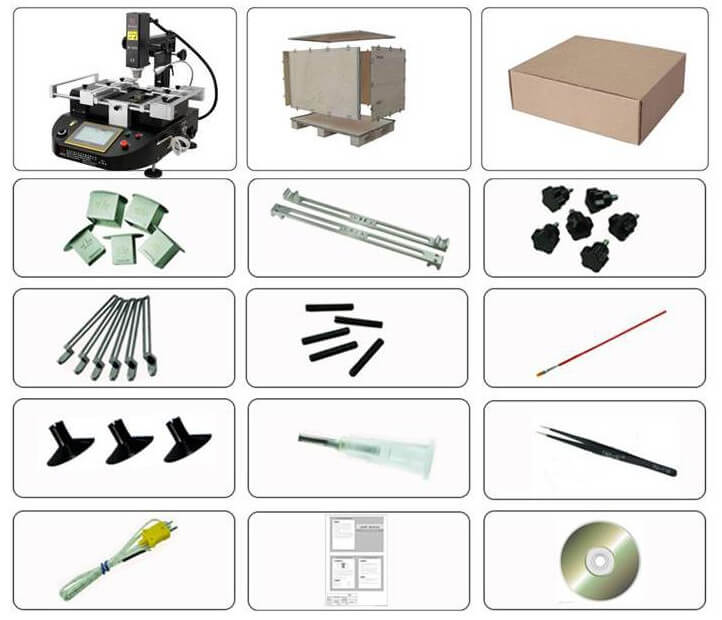

Đóng gói và vận chuyển máy đóng chipset BGA DH5860

Video toàn cảnh máy đóng chip DH 5860

Các kiến thức liên quan của DH-5860 BGA Rework Station

Làm nóng sơ bộ – tiền đề của việc làm lại thành công

Đúng là việc xử lý PCB trong thời gian dài ở nhiệt độ cao (315-426 ° C) tiềm ẩn nhiều vấn đề. Hư hỏng do nhiệt, chẳng hạn như cong vênh đệm và chì, tách lớp nền, đốm trắng hoặc phồng rộp, đổi màu. Sự cong vênh và cháy tấm thường khiến người kiểm tra phải chú ý. Tuy nhiên, chính xác vì nó không “cháy bảng” không có nghĩa là “bảng không bị hư hỏng.” Thiệt hại “vô hình” đối với PCB do nhiệt độ cao thậm chí còn nghiêm trọng hơn các vấn đề được liệt kê ở trên. Trong nhiều thập kỷ, nhiều cuộc thử nghiệm đã nhiều lần chứng minh rằng PCB và các thành phần của chúng có thể được “vượt qua” sau khi làm lại và thử nghiệm, với tốc độ phân hủy cao hơn so với các bảng PCB bình thường. “Vô hình” vấn đề cong vênh bên trong của đế và sự suy giảm của các thành phần mạch của nó đến từ các hệ số giãn nở khác nhau của các vật liệu khác nhau. Rõ ràng, những vấn đề này không tự bộc lộ ra ngoài, thậm chí không bị phát hiện khi bắt đầu kiểm tra mạch, mà vẫn ẩn nấp trong cụm PCB.

Dù sau khi “sửa chữa” trông có vẻ ổn nhưng như một câu nói thường thấy: “Ca mổ thành công nhưng bệnh nhân chẳng may tử vong”. Nguyên nhân của ứng suất nhiệt rất lớn là do khi cụm PCB ở nhiệt độ bình thường (21 ° C) đột ngột tiếp xúc với mỏ hàn với nguồn nhiệt khoảng 370 ° C, dụng cụ hàn hoặc đầu khí nóng làm nóng cục bộ, nhiệt độ sự khác biệt của bảng mạch và các thành phần của nó là khoảng 349 ° C. Thay đổi, tạo ra hiện tượng “bỏng ngô”.

Hiện tượng “bỏng ngô” đề cập đến hiện tượng hơi ẩm tồn tại trong mạch tích hợp hoặc SMD bên trong thiết bị được làm nóng nhanh chóng trong quá trình sửa chữa, khiến hơi ẩm bị phồng lên và vi nổ hoặc nứt. Do đó, ngành công nghiệp bán dẫn và công nghiệp sản xuất bảng mạch yêu cầu nhân viên sản xuất giảm thiểu thời gian khởi động và nhanh chóng tăng nhiệt độ nóng chảy trước khi nung nóng lại. Trên thực tế, quá trình làm nóng lại thành phần PCB đã bao gồm một giai đoạn làm nóng sơ bộ trước khi làm nóng lại. Bất kể nhà máy lắp ráp PCB sử dụng phương pháp hàn sóng, pha hơi hồng ngoại hay hàn nóng chảy đối lưu, mỗi phương pháp thường được làm nóng sơ bộ hoặc xử lý nhiệt và nhiệt độ thường là 140-160 ° C. Nhiều vấn đề trong quá trình làm lại có thể được giải quyết bằng cách làm nóng trước PCB đơn giản trước khi hàn lại. Đây là một thành công trong quá trình chỉnh sửa trong vài năm. Do đó, lợi ích của việc làm nóng trước cụm PCB trước khi nung chảy lại là rất nhiều.

Vì quá trình gia nhiệt trước của tấm làm giảm nhiệt độ nung nóng lại, nên hàn sóng, hàn pha hơi / hồng ngoại và hàn nóng chảy đối lưu đều có thể được thực hiện ở khoảng 260 ° C.

Lợi ích của việc làm nóng sơ bộ là nhiều mặt và toàn diện

Đầu tiên, làm nóng sơ bộ hoặc các thành phần “cách nhiệt” trước khi bắt đầu nung chảy lại giúp kích hoạt từ thông, loại bỏ các oxit và màng bề mặt khỏi bề mặt kim loại được hàn, cũng như các chất bay hơi từ chính dòng chảy. Do đó, việc làm sạch thông lượng đã được kích hoạt như vậy ngay trước khi đun chảy lại sẽ tăng cường hiệu quả làm ướt. Gia nhiệt sơ bộ làm nóng toàn bộ cụm đến nhiệt độ thấp hơn điểm nóng chảy của vật hàn và nung chảy lại. Điều này làm giảm đáng kể nguy cơ sốc nhiệt đối với chất nền và các thành phần của nó. Nếu không, việc gia nhiệt nhanh chóng sẽ làm tăng độ dốc nhiệt độ trong bộ phận lắp ráp và tạo ra sốc nhiệt. Các gradient nhiệt độ lớn được tạo ra trong bộ phận lắp ráp sẽ tạo ra ứng suất cơ nhiệt làm cho các vật liệu có độ giãn nở nhiệt thấp này dễ uốn, gây nứt và hư hỏng.

Ngoài ra, nếu toàn bộ cụm được làm nóng trước, nhiệt độ nung nóng lại có thể giảm và thời gian nung nóng lại có thể được rút ngắn. Nếu không có sự gia nhiệt trước, cách duy nhất là tăng nhiệt độ nung nóng lại thêm hoặc kéo dài thời gian nung nóng lại. Phương pháp nào không phù hợp thì nên tránh.

Giảm sửa chữa làm cho bo mạch đáng tin cậy hơn

Đối với nhiệt độ hàn, phương pháp hàn là khác nhau, và nhiệt độ hàn cũng khác. Ví dụ, hầu hết nhiệt độ hàn sóng là khoảng 240-260 ° C, nhiệt độ hàn pha hơi khoảng 215 ° C và nhiệt độ hàn nóng lại khoảng 230 ° C. Nói một cách chính xác, nhiệt độ hàn lại không cao hơn nhiệt độ nóng chảy. Mặc dù nhiệt độ gần nhau, nhưng không bao giờ có thể đạt được cùng nhiệt độ. Điều này là do tất cả các quy trình làm lại chỉ yêu cầu làm nóng một thành phần cục bộ và quá trình nung nóng lại yêu cầu làm nóng toàn bộ cụm PCB, cho dù đó là hàn nóng chảy sóng IR hay hàn nóng lại pha hơi.

Một yếu tố khác hạn chế nhiệt độ nung chảy lại trong quá trình làm lại là yêu cầu của tiêu chuẩn công nghiệp rằng nhiệt độ của các bộ phận xung quanh điểm gia công lại không được vượt quá 170 ° C. Do đó, nhiệt độ nung chảy lại trong quá trình làm lại phải tương thích với kích thước của chính cụm PCB và kích thước của thành phần được nung nóng lại. Vì nó về cơ bản là làm lại một phần của PCB, quá trình làm lại giới hạn nhiệt độ bảo trì của PCB. Phạm vi gia nhiệt của quá trình làm lại cục bộ cao hơn nhiệt độ trong quá trình sản xuất để bù đắp sự hấp thụ nhiệt của toàn bộ cụm bo mạch.

Theo nghĩa này, vẫn chưa có đủ lý do để chỉ ra rằng nhiệt độ làm lại của toàn bộ bo mạch không thể cao hơn nhiệt độ nung nóng lại trong quá trình sản xuất, do đó đạt đến nhiệt độ mục tiêu mà nhà sản xuất chất bán dẫn khuyến nghị.

Đánh giá

Chưa có đánh giá nào.